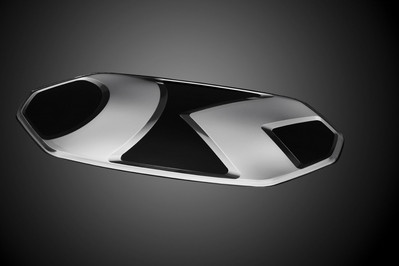

Specialista na vstřikování plastů, který je určen k měření, detekci a lokalizaci překážek a ke zvýšení autonomní bezpečnosti řidiče prostřednictvím interakce s okolím, představí plně automatizovanou výrobu automobilových senzorů určených pro exteriérové aplikace vozidel. Pro dosažení optimálního rozlišení zahrnuje bezešvý proces IMD zpětné vstřikování druhého povrchu radarových senzorů pomocí jednoobrazových dekorů před čištěním emblému pomocí bezkontaktní technologie.

Tento proces popisuje Henrik Langwald, ředitel divize Automotive & Electronics Business Development: "Po nastříkání dílu robot vstoupí do formy a pomocí vyjímacího chapadla vyjme hotový díl, který umístí do nádoby umístěné na posuvném stole se servomotorem. Odtud je držen na místě v laserové stanici. Vtok je oddělen a volně padá do boxu. Cyklus pak pokračuje směrem k čisticí stanici CO2, přičemž robot se vrátí do své standardní polohy. Každý vyčištěný díl je robotem vyjmut z nádoby pomocí přenosového chapadla a umístěn viditelnou stranou nahoru na dopravní pás, přičemž robot pokračuje v cyklu a vrací se do své pozice pro vyjmutí dílu nad formovacím nástrojem."

Specialisté na tenkovrstvé technologie a funkční dekorativní povlaky, společnost LEONHARD KURZ Stiftung & Co. KG přizpůsobila inovativní proces IMD, který spočívá ve změně polohy fólií IMD na pohyblivou desku během každého cyklu pomocí klasického procesu roll-to-roll s podávacím zařízením fólie. K odebírání součásti se používá lineární robot SAM 10-C přizpůsobený pevné upínací desce. Poté přebírá kompletní manipulaci s dílem, pomocí přísavek jej vyjme ze vstřikovacího nástroje , poté jej uloží na posuvný stůl se servomotorem a následně plynule přenese na dopravní pás.

Protože se jedná o mimořádně kvalitní a citlivé povrchy, je vstřikovací buňka pro ochranu součástí před znečištěním vybavena pohyblivou jednotkou laminárního proudění. Buňka třídy čistoty ISO 7, kterou dodávají odborníci na proudění vzduchu PETEK Reinraumtechnik, využívá inovativní technologii Flowbox německé společnosti, která přivádí cíleně filtrovaný vzduch do příslušné jednotky pro podávání fólie a manipulaci&place automation area, vysvětluje Langwald. A dodává: "V tomto případě se jedná o velmi důležitou technologii: "UV vytvrzování není pro tuto specifickou aplikaci podmínkou. Pro budoucí flexibilitu je však možné vylučovací pásek vyměnit a vložit do něj UV modul."

Výhody IMD

Pro technologicky vyspělé radarové povrchy v automobilovém průmyslu je IMD ekonomicky výhodnou a udržitelnější variantou, která nabízí možnosti, volnost designu, opakovatelnost a energeticky úspornou výrobu.

"Metalizace na bázi india je kompatibilní s radary," ujišťuje odborník. "Použití této techniky znamená, že funkce příslušných senzorů umístěných kolem vozidla nejsou narušeny. Takové systémy nabízejí důležitou konstrukční výhodu oproti běžným senzorům, protože je lze skrýt pomocí opticky neprůhledných materiálů. Je to dáno odlišnou vlnovou délkou radarových paprsků ve srovnání s paprsky viditelného světla."

Při hodnocení v porovnání s procesy lakování nebo PVD je výrobní proces IMD výrazně ekonomičtější, přičemž odborník na automobilový průmysl znovu potvrdil výhody nepřetržitého a nepřerušovaného pracovního toku pro výrobu a zdobení emblémů. "Navíc to bude naše první živá ukázka bezkontaktní technologie čištění," oznamuje Langwald.

Dalšími výhodami procesu jsou svoboda designu, energetická účinnost a udržitelnost. Díky integraci a synergii procesu IMD s výrobou výlisků není nutné žádné další zpracování. Tím se výrazně snižují emise CO2. "Během procesu IMD se navíc dekorativní vrstvy přenášejí jako suchý nátěrový systém. Tím se eliminuje pravděpodobnost kontaminace mokrého povlaku. Kromě toho se nespotřebovává žádná energie po sušení," uvádí Langwald.

Vždy podporujeme program udržitelnosti

Recyklace komponentů, méně škodlivin a nižší spotřeba energie patří mezi další výhody procesu, který bude představen na veletrhu Fakuma 2021. "Proces dekorace IMD pilně podporuje recyklovatelnost komponent," říká Langwald. Jak komponenty IMD, tak vtoky včetně dekoračních vrstev lze snadno recyklovat. Jelikož tenkovrstvá metalizace navíc probíhá uvnitř dekoru, nevznikají žádné nebezpečné problémy s chromem-6.

Přijetím tohoto procesu společnost Sumitomo (SHI) Demag žije a stojí si za svým novým "Act! Sustainably", který byl na veletrhu představen a podle něhož bude společnost prezentovat pouze zařízení a stroje, které podporují udržitelné a pozitivní ekologické aktivity.

Stroj IntElect 220/660-1100, který se na stánku předvádí, přesně splňuje tato kritéria. Je dynamický, přesný a energeticky úsporný, vybavený nejnovějšími servopohony, které zajišťují lepší opakovatelnost a kratší dobu cyklu. V důsledku vlastního vývoje pohonných motorů, frekvenčních měničů a řízení celého servomotoru zůstává řada IntElect jedním z nejefektivnějších vstřikovacích strojů na trhu, který spotřebuje až o 20 % méně energie ve srovnání s běžnými plně elektrickými vstřikovacími stroji. Dalšími výhodami jsou vyšší dostupnost a větší přesnost, což má pozitivní vliv na hospodárnost stroje. "Všechna příslušná rozhraní jsou integrována do řídicího systému, stejně jako balíček IMD a standardizovaná komunikace s naším robotem SAM-C," říká Langwald.

Stroj a robot z jednoho zdroje

Největším odhalením na veletrhu, které společnost Sumitomo (SHI) Demag navrhla tak, aby dokonale doplňovalo proces vstřikování, je očekávaná řada robotů s vlastní značkou, rukojetí SAM-C (Sumitomo Demag. Automation. Machine - Cartesian)&place, vyvinutá ve vlastní režii.

" Pro aplikaci IMD je optimalizace výšky dosažena pomocí kompaktní teleskopické osy," vysvětluje Jürgen Schulze, ředitel Automation. Zákazníci mohou těžit z procesní a systémové technologie od jednoho dodavatele, doplněné o hardwarovou a softwarovou integraci řízení robotické technologie do vstřikovací jednotky a výrobně optimalizovanou robotickou mechaniku plně přizpůsobenou strojům Sumitomo (SHI) Demag.

"Se systémem SAM-C se nám podařilo zkonstruovat nejmenší automatizovanou vstřikovací buňku zahrnující robotickou technologii a technologii manipulace s materiálem," vysvětluje Schulze. "Nabízíme vysokou dostupnost systému s minimem oprav a údržby díky vlastní technologii servomotorů Sumitomo (SHI) Demag a technologii pohonů a vedení s nízkými nároky na údržbu. Díky odpovídající vakuové technologii přinášejí systémy také výrazné úspory energie."

Platforma SAM, která se zpočátku skládá ze čtyř velikostí užitečného zatížení - tři, pět, deset a 20 kg - se bude v příštích dvou letech postupně rozšiřovat o další kinematické a funkční prvky robota.

Mezi další efektivní automatizační koncepty zahrnuté do buňky IMD patří oddělování vtoků a laserové značení, které dodává společnost H + S Automatisierungstechnik GmbH, Groß-Umstadt; čisticí stanice od dceřiné společnosti Kurz Baier GmbH + Co KG Maschinenfabrik, Rudersberg; laminární Flowbox PETEK; a laserový systém CO2 od společnosti Datalogic S.P.A., Lippo di Calderara di Reno (Itálie) pro oddělování vtoků. Mezi další partnery zapojené do tohoto inovativního projektu patří společnost Universal Robots GmbH, Mnichov, která dodává stlačený vzduch a univerzální cobot pro čištění součástek, a vývojář odolné filtrační směsi PMMA PLEXIGLAS® Röhm GmbH z Darmstadtu.