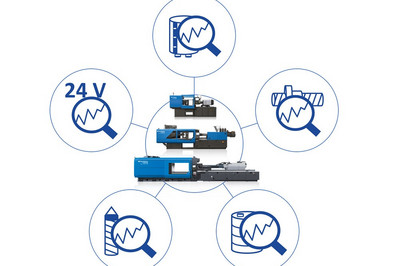

"Na veletrhu Fakuma 2021 společnost představí tři možnosti diagnostiky v reálném čase, které lze implementovat napříč celou naší řadou strojů," uvádí Dr. Thorsten Thümen, vedoucí technologický ředitel společnosti Sumitomo (SHI) Demag. "První možnost pomáhá trvale udržovat energetickou účinnost a výkon našich plně elektrických strojů. Hydraulická varianta slouží k dekódování parametrů oleje a udržení kvality komponent. Třetí spolehlivě monitoruje řídicí napětí v celé řadě vstřikovacích strojů," vysvětluje.

Zpočátku se důvody pro vývoj těchto systémů sledování stavu zaměřovaly na komponenty, u nichž poruchy způsobují nejvyšší náklady a nejdelší prostoje strojů. Další vývoj portfolia řešení však již probíhá. "V současné době se naše úsilí zaměřuje na detekci otěru a opotřebení šneku, plastifikačního válce a kuličkových šroubů u plně elektrických vstřikovacích strojů. Naším konečným cílem je úplné monitorování všech kritických součástí náchylných k opotřebení," říká Dr. Thümen.

Aby byly náklady na monitorování úměrně přizpůsobeny hmatatelným přínosům, byla záměrně navržena inovativní a stejně nekomplikovaná řešení, která usnadňují obsluze zařízení rychlejší a snadnější dokumentaci stavu stroje. Návštěvníci veletrhu Fakuma se mohou o této jednoduchosti přesvědčit na vlastní kůži na stánku společnosti 1105 v hale B1.

Plně elektrické stroje trvale energeticky úsporné a výkonné

Pro stejnosměrný napěťový meziobvod napájející jednotlivé hnací nápravy a pro absorpci výkonu generátoru v plně elektrických strojích Sumitomo (SHI) Demag IntElect vyvinula společnost proces, který detekuje změny kapacity v napájení měniče. Ty mohou být například důsledkem stárnutí elektrolytických kondenzátorů nebo elektrických závad.

V případě ztráty kapacity již nelze energii přiváděnou zpět do cyklu uložit a je odváděna prostřednictvím brzdných odporů. V závislosti na průběhu může spotřeba energie stroje zpočátku vzrůst. V určitém okamžiku jsou brzdné odpory přetíženy, takže stroj již nelze pro nastavený cyklus používat.

"To má za následek neplánované prostoje nebo ztráty v době cyklu s odpovídajícími odchylkami procesu," varuje Dr. Thümen. Monitorování stavu kapacity meziobvodu vyvinuté společností Sumitomo (SHI) Demag nepřetržitě zaznamenává akumulační kapacitu kondenzátorů, která v čase hlásí změnu relevantní pro stroj. Případná potřebná údržbová opatření lze proto naplánovat s předstihem. "Tím je zajištěno, že výroba dílů a servis mohou být nasazeny v nejvhodnější dobu."

Hydraulické stroje - dekódování charakteristických parametrů oleje

U hydraulických strojů je použití oleje základem bezproblémového provozu, ale může být také indikátorem hrozícího poškození. Společnost Sumitomo (SHI) Demag nabízí další měřicí senzory pro sledování dvou relevantních skupin parametrů oleje během provozu stroje.

Jan Taufer, projektový manažer pro monitorování stavu a zaměstnanec zkušebního centra společnosti Sumitomo (SHI) Demag, vysvětluje: "Na jedné straně monitor částic nepřetržitě zaznamenává počet a velikost částic obsažených v kapalině. Toto vyhodnocení se řídí formátem normy kvality ISO 4406, který se prostřednictvím stroje zobrazuje jako aktuální hodnota nebo trend."

Dojde-li k překročení parametrizovaného varovného nebo alarmového limitu, je vygenerováno odpovídající chybové hlášení. To umožňuje zastavit stroj, aby operátoři mohli hledat příčiny dříve, než částice způsobí poškození hydraulických komponent (řetězová reakce opotřebení), a vyzvat je k dokončení úplného propláchnutí systému, vysvětluje odborník. Taufer dodává: "Lze tak předejít neplánované odstávce stroje trvající několik dní a zkrátit ji na cílený servisní výjezd."

Druhé měřicí zařízení zjišťuje fyzikální vlastnosti oleje, jako je obsah vody, permitivita a vodivost. "Na základě těchto naměřených hodnot lze pomocí interních algoritmů určit stáří maziva a řešit problém dříve, než se chemické vlastnosti změní natolik, že již nelze zaručit bezproblémový provoz," vysvětluje Taufer. "Tímto způsobem lze také včas odhalit a s minimálním úsilím odstranit zrychlené oxidační procesy nebo procesy opotřebení, poruchy chladičů nebo vniknutí vody v důsledku kondenzace."

Na rozdíl od konvenční analýzy oleje, která by se prováděla pouze v pravidelných intervalech s maximální opatrností při odběru vzorků, pokud stacionární analýza hydraulického oleje poskytuje nepřetržitý odečet všech relevantních parametrů bez rizika kontaminace vzorku, je vedoucí projektu neustále v obraze. Výsledkem je, že zákazník profituje z nižších nákladů na pracovní sílu, kompletní a plně sledovatelné dokumentace sledování stavu a vyšší kvality údržby.

Spolehlivé napájení a rychlé odstraňování závad v celé řadě.

Ve třetí variantě nabízí společnost Sumitomo (SHI) Demag systém pro monitorování řídicího napětí 24 V vstřikovacích strojů v celé řadě. Realizováno pomocí napájecí jednotky a inteligentních jističů, které trvale komunikují s řízením stroje, lze prostřednictvím této aplikace sledovat skutečný a efektivní proud cyklu v reálném čase. "V důsledku toho lze identifikovat potenciálně kritické špičky nebo obecně vysoké stupně využití a v nejranější fázi zahájit protiopatření," vysvětluje Taufer.

Pokud dojde k chybě, například v důsledku náhlého zkratu, řídicí jednotka ji zaznamená a vygeneruje alarm. To značně urychluje řešení problémů, protože příčinný vadný obvod je identifikován bez jakýchkoli oklik. Po chybě lze mnohem rychleji obnovit dostupnost a současně generovat informace o příčině chyby. "Běžné systémy by v případě poruchy mohly chránit systém před nadproudem nebo zkratem. Došlo by však k přerušení napájení a stroj by mohl náhle selhat," končí Taufer.